Artigo publicado no SEFE 10 (dezembro de 2023)

RESUMO: O trabalho abordará uma inovação em relação aos tirantes provisórios de cordoalhas montados no canteiro de obra, apresentando um tirante de cordoalhas montado em fábrica com padrões de qualidade industrial trazendo maior agilidade e confiabilidade para a obra. Sua confecção sob um ambiente controlado possibilita uma maior segurança quanto ao desbobinamento e corte das cordoalhas e uma montagem mais minuciosa dos seus componentes. Os seus acessórios seguem as diretrizes da NBR-5629:18 como por exemplo um novo modelo de espaçador que garante o recobrimento mínimo de calda de cimento para o trecho ancorado, e acessórios que agilizam a instalação, com uma ponteira que une as cordoalhas facilitando a sua introdução no furo e acessórios que melhoram a performance do tirante, citando os batentes posicionados juntos às válvulas manchetes que direcionam a calda de cimento quando da injeção da bainha ou das fases de injeção subsequentes. Será apresentado um case de uma utilização ideal em uma obra com pouco espaço para montagem dos tirantes, sub-solo de uma nova edificação, onde o executor optou por receber e instalar o tirante já montado o que facilitou e agilizou muito o andamento da obra. Esta solução aparece com o intuito de elevar o grau de qualidade e confiança de obras provisórias.

PALAVRAS-CHAVE: Cordoalha, tirante provisório, tirante montado em fábrica.

1. Introdução

No mundo moderno, a busca por mais agilidade e economia é cada vez maior. Na Geotecnia não é diferente, há uma constante procura da melhor maneira para que o trabalho seja executado em menor tempo, com a menor interferência possível do ambiente ao redor, com gastos reduzidos e sem, obviamente, esquecer da qualidade e confiabilidade da obra.

A montagem de um tirante de cordoalhas, requer um certo nível de planejamento, envolvendo desde a aquisição e logística de entrega dos seus componentes, passando pela mobilização da mão de obra e pela liberação de espaço suficiente e adequado para que a montagem dos tirantes seja executada com qualidade. Pensando desta forma, quanto mais operações forem feitas fora do canteiro de obra, menor será a preocupação e o tempo gasto com o planejamento, controle e monitoramento destas operações.

Receber um tirante já montado e pronto para a sua instalação foi de grande ajuda para uma obra realizada em meio a área urbana em uma das avenidas mais movimentadas de São Paulo. Por se tratar de uma obra em um espaço pequeno sem áreas adjacentes próximas que pudessem ser usadas para a montagem do tirante, o executor optou por adquirir os tirantes já montados em fábrica, o que agilizou em muito o andamento da construção.

2. Ambiente Industrial – Automação e Padronização de Processos

Talvez umas das principais vantagens em se confeccionar um produto em um ambiente industrial seja a possibilidade em se automatizar seus processos de fabricação. Dentro da indústria é mais fácil enxergar e criar equipamentos e métodos para se reproduzir um determinado processo repetidas vezes, garantindo uma padronização e uma qualidade difícil de se conseguir em um canteiro de obras.

O processo de montagem dos tirantes de cordoalha passa por etapas pré-definidas, cada uma delas contendo instruções específicas e detalhes a serem seguidos rigorosamente para garantir a padronização e qualidade do tirante montado em fábrica.

2.1 Processos Automatizados de Montagem do Tirante

No caso dos tirantes de cordoalha montados em fábrica é possível contar com uma máquina automática capaz de desbobinar as cordoalhas e controlar o processo de corte, garantindo que todos os cabos sejam cortados exatamente com o mesmo comprimento.

Por meio de instruções inseridas em um computador anexo à máquina, o operador informa os comprimentos referentes aos trechos ancorado, livre e ao comprimento adicional para realização da protensão, vulgarmente conhecido como “rabicho”.

Enquanto é desbobinada, a cordoalha permanece enclausurada todo o tempo, garantindo a segurança dos colaboradores que transitam ao seu redor. Dispositivos são acionados e, além de executar os cortes com precisão, a máquina é capaz de desenrolar momentaneamente o cabo de cordoalha, proteger contra corrosão cada fio individualmente, através da aplicação de uma cera protetiva e ainda encapsular o cabo com um tubo de PEBD na parte correspondente ao trecho livre do tirante, ficando o cabo de cordoalha pronto para ser finalizado na bancada.

2.2 Ambiente Fabril – Ambiente Controlado

Uma outra grande vantagem que a montagem em fábrica pode oferecer é o controle do ambiente. Dependendo do produto que se deseja fabricar ou da operação que se deseja realizar é possível controlar parâmetros como temperatura, umidade, pressão etc. A montagem dos tirantes em ambiente fabril possibilita que as etapas do processo fiquem livres das ações do clima como o sol, chuva, ventos, e de resíduos e situações inerentes ao trabalho em canteiro de obra como a poeira, terra, movimentação de máquinas pesadas etc. que atrapalhariam a montagem do tirante no canteiro de obras prejudicando a sua qualidade final.

3. Adaptações para o Tirante Montado em Fábrica

Para que o tirante composto por cordoalhas pudesse ser montado em fábrica e entregue no canteiro de obras, houve a necessidade de algumas adaptações em alguns dos seus componentes.

3.1 Tubo de Injeção

A principal adaptação foi a substituição dos já conhecidos tubos rígidos de PVC marrom responsáveis por conduzir o obturador, por um tubo que mantivesse as suas principais características, porém, que fosse maleável o suficiente para ser enrolado em ambiente fabril, transportado e desenrolado no canteiro sem perder suas propriedades dimensionais e funcionais.

O material escolhido para tal substituição foi o PEAD. Por ter uma estrutura química peculiar, o PEAD é considerado inquebrável e altamente resistente à impacto, quando comparado com o PVC que se quebra com alguma facilidade. O seu processo de fabricação permite que seja produzido em rolos de até 200m, enquanto os tubos de PVC são fornecidos, comumente, em comprimentos de 6m, exigindo a emenda através de cola.

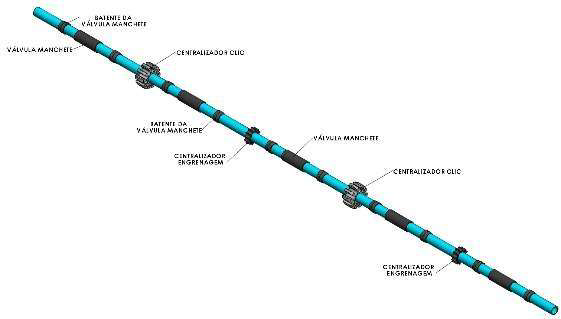

3.2 Batentes para as Válvulas “Manchete”

Nos canteiros de obra é comum ver a montagem das válvulas manchete apenas com um arame recozido no centro, desta forma garante-se que ela não se desloque no momento da instalação, na execução da bainha, que é o preenchimento da região anelar entre a perfuração e o tirante instalado, e na execução das injeções de fases subsequentes. Porém, há um detalhe nesta parte da montagem que poucos conhecem, alguns até praticam, mas sem saber o real motivo.

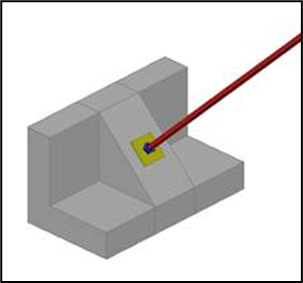

Por meio das válvulas manchete, pode-se controlar o volume e a pressão da calda injetada, por que não direcionar esta calda de forma a garantir uma melhor ancoragem? Esta é uma das funções dos batentes especialmente desenvolvidos para o tirante montado em fábrica, além de posicionar as válvulas manchete, impedindo seu deslocamento nas operações seguintes, os batentes direcionam a calda de cimento ortogonalmente ao eixo do tirante, promovendo uma injeção mais eficaz.

4. Conformidade com a Norma NBR 5629:2018

Um produto industrializado deve seguir, além das determinações internas da Empresa que o produz, diretrizes governamentais e normativas relacionadas a ele.

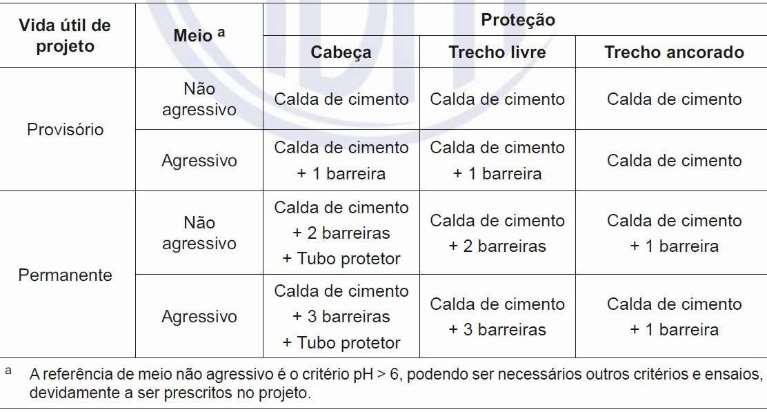

No caso dos tirantes montados em fábrica, o desenvolvimento dos seus acessórios e do processo de montagem seguiram as premissas estabelecidas pela norma NBR 5629 – Tirantes Ancorados no Terreno – Projeto e Execução, em sua última revisão de 2018 na qual, em seu anexo C, descreve os parâmetros a serem seguidos quanto à proteção contra a corrosão, dependendo da vida útil de projeto e da agressividade do meio onde o tirante será instalado.

projeto e meio de instalação do tirante

Para efeito da tabela apresentada na figura 06, a norma NBR 5629:18, em seu tópico C.4 do anexo C, menciona os tipos de produtos ou tratamentos que são considerados barreiras contra a corrosão. Para atender algumas destas opções os seguintes desenvolvimentos foram necessários.

4.1 Recobrimento Mínimo para o Trecho Ancorado

Segundo a Norma NBR 5629:2018 a calda de cimento é considerada uma barreira de proteção anticorrosiva para o tirante desde que seja assegurado um recobrimento mínimo de 10 mm por meio de espaçadores. Para atender a este tópico foi necessário desenvolver um novo modelo de espaçador, diferente dos comumente utilizados nas montagens realizadas em obra.

4.2 Espessura do Tubo para Proteção do Trecho Livre

A norma também considera como barreira um tubo de polietileno, PVC, poliéster ou outro material não degradável; para encapsulamento do trecho livre, devendo ter, para proteção individual, a espessura mínima de 1 mm. Como, na montagem do tirante em fábrica, o encapsulamento do trecho livre é feito de forma automática, foi necessário o desenvolvimento de um tubo em PEBD compatível com os dispositivos e o funcionamento da máquina, pois o tubo comumente utilizado nas obras não se adaptou a esta etapa do processo.

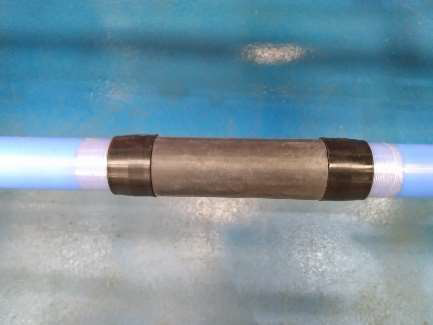

4.2.1 Transição do Trecho Livre para o Trecho Ancorado

Um dos principais cuidados que se deve ter ao montar um tirante de cordoalhas é evitar que a calda de cimento não entre em contato com os cabos no trecho correspondente ao comprimento livre do tirante. Nas montagens em canteiro de obra o modo mais comum é uma tentativa de vedar esta região de transição com o auxílio de arame recozido.

recozido, procedimento comum nos canteiros de obra

Nesta etapa do processo o ambiente fabril apresenta mais uma vantagem pois, permite que a vedação seja feita de forma mais minuciosa e precisa, conforme ilustrado a seguir.

ambiente fabril.

5. Fluxograma do Processo de Montagem

Um processo industrial requer vários estudos e análises. Fatores como tempo de execução e custo das operações são fundamentais para decidir se um determinado produto será vantajoso ou não para a empresa que o produzirá. Para o tirante provisório foi elaborado um fluxograma com as etapas necessárias para executar a sua montagem. Os processos foram alocados de forma a se garantir o melhor aproveitamento do layout fabril e em cada etapa foram definidas características que devem ser verificadas e controladas, tudo isso para garantir a padronização e a qualidade do produto.

O processo é dividido em duas partes principais: enquanto a máquina corta os cabos e os reveste com a proteção anticorrosiva e com a proteção individual (tubo de PEBD), na bancada auxiliar, anexa a esta mesma máquina, o tubo de injeção de PEAD é cortado no comprimento, furado e nele montado as válvulas manchetes, batentes e espaçadores.

Acessórios na Bancada Auxiliar

A etapa seguinte do processo consiste em montar os cabos de cordoalha ao tubo de injeção com seus acessórios, deve se tomar o cuidado para não torcer os cabos de cordoalha durante este processo pois, isto pode acarretar problemas no momento da protensão dos tirantes.

Os cabos devem seguir alinhados por todo o comprimento do tirante, etapa que, muitas das vezes, é complicada de se realizar em um canteiro de obra com pequenas dimensões.

Por fim o tirante é enrolado, identificado com suas principais características, e armazenado

para ser entregue ao canteiro de obras.

6. Case de Utilização do Tirante Montado em Fábrica

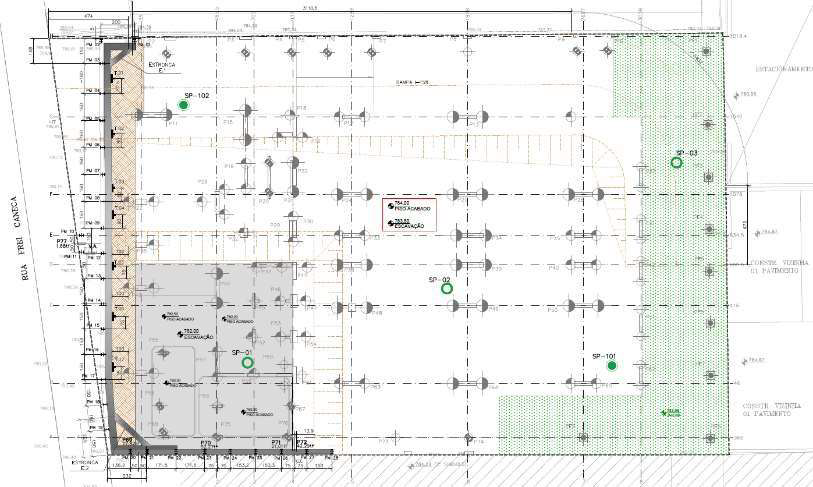

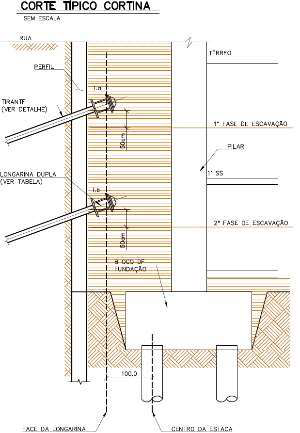

O projeto consistia em duas linhas de tirantes provisórios para a construção de dois subsolos de um futuro edifício localizado na rua Frei Caneca, uma das mais movimentadas da capital paulista.

Percebendo a dificuldade que teria em disponibilizar um espaço para a montagem dos tirantes, o executor decidiu por adquirir os tirantes já montados e entregues na obra no momento mais propicio para a sua instalação. Desta forma o executor pode direcionar seu planejamento para as demais etapas de execução da obra. Enquanto a obra avançava com a cravação dos perfis metálicos e a escavação do terreno com prancheamento simultâneo até a cota de instalação da primeira linha de tirantes, estes já estavam sendo confeccionados em fábrica seguindo à risca todas as especificações de projeto e dos processos mencionados na primeira parte deste artigo.

Os tirantes tinham comprimento variando entre 14 e 17 metros e foram montados com 03, 04 e 05 cabos para atender as cargas de 30, 40 e 50tf, respectivamente. Foram entregues na obra horas antes de sua instalação, ocupando espaço na obra por pouco tempo. As demais operações como instalação, injeção e protensão dos tirantes seguiram normalmente.

7. Conclusão

tirante de cordoalhas montado em fábrica aparece como uma excelente alternativa para obras de caráter provisório, onde nem sempre o executor poderá contar com espaço e tempo necessário para a montagem dos tirantes no canteiro de obra. O ambiente fabril, comparado com as práticas usuais do tirante montado em obra, possibilita uma montagem mais segura, minuciosa, precisa e limpa por não estar sob influência do clima, sujeira, e situações inerentes ao canteiro de obras. Os seus componentes garantem as diretrizes normativas da NBR 5629:18 e foram desenvolvidos para agilizar a instalação e melhorar a sua performance. No caso apresentado, o executor não precisou se preocupar em adquirir os insumos necessários para a montagem dos tirantes, tão pouco em disponibilizar uma área e deslocar parte da sua equipe para execução desta tarefa, com isso a obra ganhou tempo, espaço e mão de obra. Além disso a qualidade e a padronização dos tirantes montados em fábrica atingiram um nível difícil de ser obtido no canteiro de obras.

Desta forma os tirantes montados aparecem como uma excelente opção para os canteiros de obras com caráter provisório, principalmente aqueles com espaço e mão de obra reduzidos e, por ser um produto industrializado, o executor tem a certeza de que estará recebendo um produto de qualidade e atendendo todas as especificações de projeto e de normativas referentes a ele.

REFERÊNCIAS BIBLIOGRÁFICAS

Associação Brasileira de Normas Técnicas (2018). NBR 5629. Tirantes Ancorados no Terreno –

Projeto e Execução. Rio de Janeiro.

Post-Tensioning Institute (2014). PTI DC35.1-14 Recommendations for Prestressed Rock and

Soil Anchors – Corrosion Protection p. 23 -36

Excelente conteúdo Vantuir. Muito importante compartilhar esse tipo de assunto que mostra que cada vez mais as obras se beneficiam de soluções inovadoras. A abordagem sobre tirante de cordoalhas provisório e montagem industrial não apenas destaca a economia, mas também ressalta a importância da confiabilidade nas estruturas.